當前位置:主頁 > 硅膠資訊 > 行業新聞 > 行業新聞

汽車輪胎原型制作模具硅橡膠原料該如何選擇?

時間:2025-12-06來源:宏圖瀏覽次數:

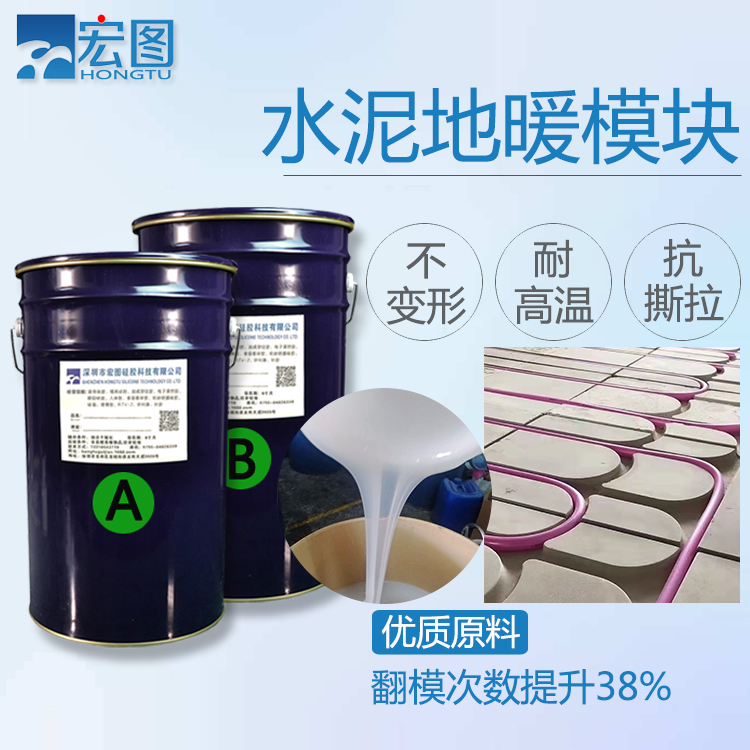

汽車輪胎原型制作模具硅橡膠原料主要為雙組份室溫硫化硅橡膠,具體分為縮合型和加成型兩大類,宏圖告訴你其特性和選擇標準。

核心原料類型:

縮合型硅橡膠:硅膠與固化劑比通過縮合反應固化,具有低粘度、高流動性、低收縮率及抗變形特性。適用于灌注模、包模等工藝,尤其適合復雜花紋和精密型腔的模具制作。

加成型硅橡膠:硅膠與固化劑通過加成反應固化。收縮率更低,耐高溫性更優,硬度范圍常用于要求更高精度和耐久性的模具,如子午線輪胎活絡模。

關鍵特性要求:

流動性與排泡性:低粘度確保易灌注、易排泡,避免氣泡殘留影響模具精度。

尺寸穩定性:低收縮率保證模具成型后尺寸精確,減少變形風險。

耐溫與耐候性:耐高溫、耐老化、耐化學腐蝕,符合汽車輪胎極端工況需求,如高溫剎車、低溫啟動。

環保與安全:無毒無害,需符合阻燃等級及紫外線防護標準,滿足汽車行業環保法規。

機械性能:高抗拉強度、高伸長率及抗撕裂性,確保模具耐用性和翻模次數。

工藝適配性:

硬度選擇:常用低硬度硅膠,因低粘度、易排泡特性,成為灌注模首選。

固化控制:固化劑用量需根據環境溫度調整,高溫減量、低溫增量,避免模具過硬或過脆,固化后需存放24小時以上以達到最佳性能。

外模輔助:常配合石膏、樹脂外模增強穩定性,防止硅膠模具變形。

綜上,汽車輪胎原型模具硅橡膠原料需綜合考量流動性、耐溫性、環保性及工藝適配性進行選擇,如選擇宏圖汽車輪胎硅橡膠,我們會嚴格遵循行業標準與固化工藝,可以確保模具精度、耐用性及生產效率,歡迎你的了解咨詢。

上一篇:教你用液體硅膠完美復制手辦

下一篇:沒有了

-->

日韩电影免费观看一区二区三区福利|

男女很黄很色床视频中文字幕|

熟睡中的人妻被义子侵犯

|

日韩无中文字幕在线视频|

一区二区三区av中文在线|

欧美一区二区三区四区黑人|

中文字幕人妻精品精品|

亚洲伦理精品国产成人一区|

黑人精品视频在线观看|

一本久道久久综合蜜桃|

另类一区二区三区四区五区|

久久精品亚洲成在人线av网址|

亚洲一区二区三区黄网站|

丰满的子国产在线观看|

亚洲激情成人一区二区|

日韩在线一区二区三区免费视频|

亚洲精品一区二区51|

亚洲粉嫩高潮的18p久久|

黄色av中文字幕不卡流畅观看|

亚洲国产精品综合久久69|

亚洲欧美日韩有码中文字幕不卡|

青青国产成人久久91网|

51自拍网站国产新疆老熟女|

一区二区不卡99精品日韩|

国产一线二线在线观看成人av

|

欧美大逼裸体美女骑大鸡巴视频|

九一亚州一区二区三区四区|

另类一区二区三区四区五区|

亚洲欧美一区二区久久|

亚洲天堂一区欧美自拍|

中文字幕乱码熟女精品|

亚洲成av人片极品少妇|

欧洲多毛裸体xxxx久久|

动漫摸胸一区二区三区|

国产成年女人在线观看|

久久久久久精品无码大片

|

国产激情久久久久影院小草|

啊好粗用力顶在线观看视频|

日本亚洲一区二区在线观看

|

欧美大鸡巴操操女人穴视频|

男女免费在线观看视频|

国产午夜免费福利小视频|

麻豆成人久久精品综合网址|

巨大鸡巴操逼免费视频观看|

中文日韩欧美国产综合|

欧美日韩欧美一二三区|

国产九九视频一区二区三区|

熟睡中的人妻被义子侵犯|

啊鸡巴好硬疼三级视频|

亚洲中文网一区二区三区|

日本日韩精品在线观看|

日韩人妻中文字幕手机在线|

亚洲精品一区午夜福利|

俄罗斯在中国滥交视频播放|

三级视频中文字幕在线观看

|

日韩视频一区二区三区在线观看|

中文字幕肉感巨大的乳专区|

波多野结衣在线中文字幕|

人妻被中出不敢呻吟视频|

欧美中文字幕在线日韩|

精品视频一区二区三区免费看

|

1024精品一区二区三区日韩|

亚洲成人极品在线观看|

色呦呦进入观看一区在线|

五月天小说婷婷激情综合|

成人性生活免费在线观看|

啊好粗用力顶在线观看视频|

被窝福利一区二区三区|

国产又粗又长又大又爽丝袜|

麻豆成人久久精品综合网址|

欧洲无码精品A码无人区|

亚洲精品久久久久久免费|

日韩高清在线观看网站|

99一区二区三区精品人妻|

挺着B等男人日视频在线观看|

白嫩丰满sss美女|

国产欧美一区二区三区午夜精品|

国产精品麻豆久久久不卡av

|

国产三级在线观看高清|

少女日韩视频在线观看|

最新国产激情视频在线观看|

国产精品日韩第一页|

黄色小骚逼骚床上射视频|

美女丝袜视频一区二区|

国产成人麻豆亚洲综合精品|

日韩美女视频在线观看|

日本三级韩国三级国产三级|

亚洲精品国产v片在线观看|

色综合色欲色综合色综合色乛|

国产精品国语对白多p交换|

国产精品99久久久久久a|

亚洲国产天堂久久久久久资讯|

粉嫩av一区二区三区蜜臀|

国产一区二区三区啪啪啪免费视频

|

中文字幕伊人久久亚洲|

在线十亚洲十欧美十日本专区|

一区二区三区国产不卡|

欧美人妻熟妇在线视频日韩精品

|

久久久亚洲Av无码专区|

国产精品久久综合紧|

色偷偷超碰av人人做人人爽|

欧美日韩制服人妻中文字幕|

麻豆传媒一区二区三区图片|

欧美激情中文字幕58区|

岛国片在线观看极品尤物|

快点使劲欧美精品一区二区|

欧美玩操骚逼高潮视频|

国产α片免费观看在线人|

丝袜高跟内射口爆吞精在线|

一区二区三区综合在线|

人妻无奈被老板玩弄|

国产白丝美腿娇喘高潮的视频|

大鸡巴操的小穴好爽啊视频|

人妻人人澡人人添人人爽下集合|

欧美激情在线观看中文字幕

|

午夜频道在线一区二区|

午夜精品久久久久久久99蜜月|

欲望歌手免费观看完整版|

日韩精品成人av网站|

男神捆绑调教暴露人妻|

欧美三级精品一区二区|

午夜美女视频免费在线观看|

大鸡巴插入小穴视频在线看|

快点使劲欧美精品一区二区|

亚洲凌辱性久久久久久久|

亚洲国产天堂久久久久久资讯|

国产无遮挡裸体免费久久|

丰满人妻少妇一区二区三区|

亚洲中文日韩欧美综合|

91精品伊人久久大香线蕉|

99re在线视频免费看|

一级a一级a爰片免费免会不卡

|

人人人人人人人女女九|

国产级I成人院一区二区三区不卡|

亚州精品乱码久久蜜桃|

国产精品亚洲二区第一页

|

国产精品一区二区三区妓女|

亚洲欧美另类在线免费|

中文字幕无码日韩专区免费|

欧美日韩欧美一二三区|

亚洲国产精品综合久久20

|

一区二区三区免费日本视频|

日本一二三区不卡区高清区|

两女互慰高潮视频在线播放|

大鸡鸡干护士的骚穴视频|

男的插女的屁股的视频软件|

亚洲精品一区二区51|

国产欧美日韩一区二区三区视频|

一区二区三区内射美女|

粉嫩少妇一区二区三区|

亚洲国产av在线视频|

国产精品老熟女视频|

国产综合欧美一区二区|

亚洲不卡的一区二区三区|

av资源天堂资源库在线|

淫荡卖肉视频播放片啊啊啊哦大|

日韩影片中文字幕免费观看视频|

中文字日产幕乱六区蜜桃|

天天色天天色天天色天天色天天色|

亚洲区欧美区日韩区|

99热8全是精品在线观看|

亚洲黄色成人在线免费|

中文字幕一区二区三区四虎在线|

2021国产精品露脸在线|

欧美日韩亚洲一区二区在线观看|

ryconner丰满大屁股|

91黄片网站在线观看|

67194国产精品无码|

俄罗斯在中国滥交视频播放|

国产精品www爽爽爽视频网站|

亚洲免费精品在线观看|

国产又粗又硬的视频网站|

伊人丝袜精品久久综合|

麻豆视频天美91视频|

老司机夜晚福利在线观看|

国产精品网址免费观看|

丰满少妇被猛烈进免费|

亚洲一区二区在线欧洲|

好吊一区二区三区免费视频|

久久久av亚洲男天堂|

国产床戏在线观看一区二区|

天天干天天干天天插天天爽

|

亚洲国产成人无码精品久久久|

亚洲中文字幕无码一区在线|

aaa级精品无码久久久国产|

人妻少妇av中文字幕在线观看|

亚洲中文久久精品无码99|

aaa级精品无码久久久国产|

嗯嗯啊啊啊啊啊嗯在线|

91麻豆蜜桃一区二区三区|

日韩一区二区免费在线电影|

亚洲黄色影院在线观看|

国产精品av一区二区三区区|

日韩一区二区三区在线成人av|

国产精品久久综合紧|

日韩欧美在线观看你懂的|

91精品国产色综合久久不

|

大鸡巴插入小穴视频在线看|

亚洲欧美一区二区偷拍|

午夜国产精品一区二区|

亚洲日韩区一区二区三区高清|

国产尹人大香蕉视频|

99精品视频在线观看免费|

国产精品一区二区国产|

欧美日韩国产一区二区的|

欧美午夜精品久久久久久暴力|

超清精品丝袜国产自在线拍|

日本一区二区不卡播放|

亚洲粉嫩高潮的18p久久|

麻豆一区二区三区视频|

免费国产一级黄片黄片黄片|

国产真实老熟女视频|

无码中文精品视视在线观看|

天天干天天干天天插天天爽|

7777久久亚洲中文字幕密桃|

国产精品久久久久久52avav|

99国产精品96久久久久久|

精品少妇一区二区三区观看方式|

男生的坤巴捅进女生的屁股|

99久久精品国产片久人|

男女床上视频免费网站|

97精品久久天干天天|

亚洲国产无码视频一区二区|

亚洲伦理一区二区在线|

欧美激情人妻手机在线|

日本亚洲一区二区在线观看|

青青久久久伊人亚洲超碰婷婷|

欧美在线播放免费视频|

国产成人啪精品视频免费网|

女人被狂操到高潮的视频

|

国产成人无码免费视频|

少妇偷人乱码专区中文字幕|

久久久精品一区二区三区四区五区|

欧美日韩一区在线免费|

中美日韩一区二区三区|

国产一区二区三区四区香蕉|

国产日韩欧美亚欧在线观看|

麻豆一区二区三区视频|

岛国片在线观看极品尤物|

久久国产精品一区二区极品|

国产私拍福利精品视频推出|

日韩无中文字幕在线视频|

亚洲精品一区二区51|

视频国产不卡一区二区|

亚洲成av人片极品少妇|

国产精品一区二区黄色片|

日本丰满风骚巨乳美少妇|

欧美一级一区二区三区

|

亚洲天堂中文字幕一二三四|

日韩女人性开放免费视频|

国产高潮国产高潮久久久91|

久久久国产精品国产精品|

日韩熟女高清性色生活片|

欧美日韩国产中文字幕综合|

国产熟妇高潮叫床销魂|

性感人妻用力插啊啊啊啊用力插|

午夜18禁网站下载|

搜索黄色录像中文字幕|

99久久国产热无码精品免费|

欧美色综合人妻在线视频|

人妻精品一区二区三区视频在线|

蜜桃视频在线播放网站|

日本羞羞一区二区三区|

亚洲伦理精品国产成人一区|

国产丝袜美腿视频在线观看|

丁香七月亚洲无码国产精品

|

欧美在线国产精品999|

ryconner丰满大屁股|

91精品国产色综合久久不|

亚洲黄色片成年人免费观看|

真实的和子乱拍在线观看|

成人看的一级黄色片|

日韩中文字幕不卡av|

亚洲凌辱性久久久久久久|

久久久精品国产sm调教网站女

|

欧美日韩制服人妻中文字幕|

啊鸡巴好硬疼三级视频|

国产va亚洲va欧美va|

亚洲国产无码视频一区二区|

中文字幕一区二区三区四虎在线|

欧美日韩精品一区二区|

亚洲第一男人天堂av在线|

日韩一本一区二区三区|

草草草草草在线观看视频|

在线观看国产精品系列|

精品无码久久久久久久久软件|

综合激情丁香久久狠狠|

国产美女视频a级做爰色戎|

一区二区三区视频观看在线|

熟妇一区二区三区蜜臀|

欧美老熟妇巨大猛烈18|

亚洲二区视频在线播放|

久久老熟女一区二区福利蜜臀|

久久99精品久久久久子伦

|

宝宝腿打开我进不去视频|

精品人妻在线观看视频一区二区

|

国产女人18毛片水真多|

av大片久久久一区二区三区|

两女互慰高潮视频在线播放|

免费看中文字幕一级黄片|

热奇米99在线观看视频|

午夜福利视频在线观看日本|

91久久夜色精品国产一区二区|

亚洲久久人妻在线观看|

欧洲亚洲国产美女互插|

欧美国产精品日韩一区二区|

深田咏美一区二区三区AV高清|

四虎影视2019最新址|

日韩欧美电影在线观看一区|

欧美淫秽一区二区三区|

国产va亚洲va欧美va|

国产精品久久久久福利|

国产无遮挡裸体免费久久|

日本精品一区二区在|

日本午夜一级的视频|

亚洲国产精品涩爱av|

亚洲欧美中文日韩一区二区|

日本精品一区二区在|

骚逼视频免费高清视频奂费看

|

在线观看免费a∨网站|

中字幕一区二区三区久久蜜桃|

婷婷精品一区在线视频观看|

一本色道久久88综合亚洲|

日韩女人性开放免费视频|

国产美女视频a级做爰色戎|

青青青青青久久久久久久|

亚洲成人中文无码在线|

久久精品无码一区二区小草|

超清中文乱码字幕在线|

亚洲成人av无码一区二区|

中文字幕久久久久人妻|

亚洲一区二区三区我不卡|

日本一区二区不卡高清中文字幕|

欧美成人国产亚洲自拍|

少妇太爽了一区二区三区|

久热草在线中文字幕在线|

男生使劲插女生下面视频|

一级国产在线播放一级|

午夜伦理在线一区二区三区|

91亚洲国产中文成人无码|

日韩电影免费观看一区二区三区福利

|

伊人丝袜精品久久综合|

很色很黄性视频动态图片|

国产日韩中文字幕在线视频|

国产一区二区极品美女|

亚洲丰满女人在线观看|

国产高潮国产高潮久久久91|

91香蕉亚洲国产日韩丁香|

欧美国产一区二区在线播放|

日韩中文字幕在线六区|

一区二区不卡99精品日韩|

菠萝菠萝蜜在线观看视频社区|

91精品国产亚洲在线|

日本精品大片在线观看|

91免费看nba欧美精品|

欧美日本不卡一区二区三区|

国产无遮挡裸体免费久久|

班长撕开乳罩揉我胸好爽|

日韩最新最近中文字幕|

精品人妻一区二区三区狼人|

爽到高潮嗷嗷嗷嗷嗷叫视频|

少妇太爽了一区二区三区|

欧美国产一区二区在线播放|

欧美韩国一区二区三区|

精品国产av一区二区三区ake|

久久天堂视频在线观看|

免费在线播放视频在线观看视频|

国产三级啊啊啊在线观看|

扒开她的下面直喷白浆|

半夜被使劲插入撞击高潮视频|

亚洲中文字幕无码一区在线|

在线观看免费日本一区二区|

日韩福利一区二区三区中文字幕|

日本精品一区在线播放|

国产成人精品午夜福利网站

|

激情欧美成人综合久久99|

日韩在线精品高清在线观看|

亚洲精品一级av在线观看|

国产av激情一区二区三区|

污视频免费在线观看欧美日|

少妇人妻不卡777精品久久

|

亚洲熟女少妇av免费一区二区|

中文字幕一区二区人妻不卡

|

粉嫩一区二区三区性色不卡av|

亚洲精品自拍短视频|

99成人精品国语自产|

久久亚洲最新精品视频|

精品久久久久久久一区二区伦理|

国产精品网站在线免费观看|

九九热视频这里只有精品6|

97视频全网最精品最新|

在线一区二区三区性视频|

韩国三级db高清中文字幕|

久久免费精品在线视频|

欧美日韩三级黄片视频|

日韩精品毛片在线播放|

一区二区三区四区不卡在线观看|

精品久久久久久久一区二区伦理|

av社长人妻秘书一色桃子|

日韩欧美国产一区二区免费在线|

日韩毛片免费宅男91|

人妻丰满熟妇无码区免费|

国产精品五十路老熟女乱伦|

99ri在线精品视频在线播放|

中文字幕亚洲二区在线|

日韩在线乱码中文字幕|

国产午夜精品久久久久久久蜜臀|

天天日天天舔天天操天天射|

亚洲成av人片极品少妇|

日本国内精品视频久久久|

欧美精品中文一区二区|

性欧美丰满熟妇xxbb|

欧美日韩一区二区嗯啊|

欧美黄片免费在线播放|

亚洲丰满女人在线观看|

久91久啪久久这里有精品|

蜜臀91精品国产免费观看|

午夜欧美精品久久久久久久久|

亚洲欧美午夜在线观看|

亚洲一区二区日韩在线|

成年美女黄网站18禁免费av|

岛国妇女视频在线观看|

精品久久伊人中文字幕免费大片|

国产亚洲中文字幕资源站|

久久久久夜夜夜精品国产|

日韩av免播放器在线观看|

欧美人妻熟妇在线视频日韩精品|

亚洲一区二区三区首页欧美|

日韩成人免费观看电影|

国产精品久久久久久区三区|

国产成人精品午夜福利在线观看|

无码AV动漫精品一区二区|

日韩av最新中文字幕在线观看|

好爽好硬好长好大操死我视频|

青青草国产在线免费视频|

欧美日本韩国高清在线一区二区三区

|

久久婷婷久久婷婷久久婷婷|

精品一区二区三区污在线观看

|

女生国产精品免费观看视频|

三上悠亚中文字幕一区二区三区|

超碰91在线观看中文字幕|

最近中文高清中文字幕视频久久|

国产综合不卡在线野草|

欧洲无码精品A码无人区|

国产在线精品99一区不卡|

成年女人免费观看的毛片|

久久久亚洲Av无码专区|

亚洲成人日韩av在线|

亚洲一区二区三区蜜桃视频|

欧美国家一区二区久久|

一本大道大臿蕉无码视频软件|

精品久久久久久久久99|

少妇人妻的欲望苏慧珍|

亚洲欧美成人综合在线观看|

日韩电影免费一区二区|

丰满人妻少妇一区二区三区|

欧洲亚洲国产美女互插|

国内精品国内自产视频在线|

日韩有码中文字幕欧美|

欧美大鸡巴操小处女视频|

2021久久久国产视频|

表妺好紧竟然流水了在线观看|

色噜噜狠狠狠狠色综合久一|

欧美大黄片一级在线观看|

久久久久9999亚洲精品|

成人午夜伦理在线观看|

国产精品国产三级厂七|

中文字幕的亚洲一区二区|

欧美激情视频一区二区|

免费在线观看亚洲AV无码专区|

亚洲中文一区二区在线|

孕妇变态av无码专区线|

免费欧美人妻在线视频|

7777久久亚洲中文字幕密桃|

男人的鸡吧靠女人的逼逼|

一区二区三区福利精品|

黑丝美女逼被捅烂视频|

精品一区二区三区乱子伦|

欧美日韩在线免费专区|

可以看黄的福利视频网站|

中文字日产幕乱六区蜜桃|

欧洲多毛裸体xxxx久久|

久久久久久久国产精品免费视频|

日本人妻视频日韩精品|

女同片av一区二区三区|

欧美日韩国产另类综合四季|

欧美日韩美女在线视频播放|

日本一区二区东京热|

黄色av免费在线上看|

亚洲欧美激情另类在线|

强制内射女生啪啪视频|

亚洲一区二区三区在线看|

国产成人亚洲欧美一区|

亚洲天堂男人久久久一区|

亚洲精品久久久久久免费|

少妇人妻出轨20p|

欧美日韩国产狼人久久久|

国产精品99久久久久久女同女|

又大又长又粗又猛国产精品|

人妻久久久中文字幕精品免费

|

久久久av亚洲男天堂|

亚洲天堂一区欧美自拍|

国产精品成人免费综合|

国产口爆吞精在线视频观看|

日韩肥臀人妻中文字幕一区

|

一区二区三区日韩性电影|

精品一级国产免费播放|

欧美在线观看高清不卡|

欧美成人一区二区免费|

日本丰满女人毛茸茸的|

国产欧美精品在线一区|

国产精品99久久久久久黄色码|

一区二区不卡视频在线播放|

亚洲人av网站在线观看|

久热这里只有精品亚洲|

国产午夜免费福利小视频|

少妇人妻出轨20p|

日韩黄色有码美女视频|

黄日韩片一区二区三区|

亚洲黄色成人在线免费|

亚洲中文字幕人妻中文|

日韩视频一区二区三区在线观看|

日本在线中文字幕综合在线|

真实中国白妞配性BBW|

97国产精品一区二区三区四区|

国产成人午夜欧美日韩精品乱码|

国产成人午夜精品免费视频网站|

久久久激情视频在线观看|

国产精品网站视频免费观看|

亚洲熟女艳妇一区二区三区|

大香蕉伊人手机在线观看|

亚洲另类欧美综合久久|

好吊的视频一区二区三区|

AV天堂一区二区免费试看|

人人妻人人澡人人爽人人av|

日韩一区二区免费在线电影|

久久这里只有精品热免费|

69欧美人妻在线视频|

欧美黑人成人在线一区二区三区|

美女作爱好爽大鸡巴爽死了个人

|

男人扒开女人内裤强吻桶进去|

久久综合色老头免费|

久久久亚洲精品电影|

中文字幕肉感巨大的乳专区|

欧美一区二区 日韩一区二区|

爆乳裸体白丝自慰羞羞真人|

日韩中文高清字幕 久久|

91精品国产亚洲在线|

日韩黄视频在线观看免费|

91看片婬黄大片看国产片|

av在线亚洲男人的天堂|

免费日韩一区二区三区电影|

国产av一区最新精品麻豆|

2020aa级毛片一区二区三区|

粉嫩少妇一区二区三区|

亚洲国产精品涩爱av|

久久免费人成网站福利院|

国产一区二区极品美女|

久久久精品一区二区三区四区五区|

公交车猛烈进出婷婷2的视频|

日本丰满熟妇一区视频|

亚洲国产精品午夜福利在线播放|

日韩av免播放器在线观看|

在线观看日本精品一区|

婷婷综合五月激情在线|

欧美日韩在线观看综合|

日韩人妻无码一区二区三区|

国产精品高清全国免费观看|

中文字幕日韩字幕在线观看

|

91久久精品国产免费一区蜜桃|

欧美精品中文字幕在线播放|

中文字幕av另类av|

欧美激情一级二三四视频|

久久久久久久久国产精品一区二区|

亚洲天堂一区二区不卡|

久91久啪久久这里有精品|

久久人人妻人人爽人人爽|

淫荡卖肉视频播放片啊啊啊哦大|

久久久精品在观看999|

亚洲欧美日韩有码中文字幕不卡|

免费观看在线观看青青草视频

|

午夜18禁网站下载|

久久久久久久毛片国产|

一区二区三区综合在线|

二区久久久国产av色|

日韩综合福利在线观看|

中文字幕人妻一区2区|

欧洲无码精品A码无人区|

国产1024精品视频专区|

亚洲中文一区二区三区在线观看

|

高清不卡视频二区三区|

蜜臀91精品国产免费观看|

97一区二区三区香蕉|

蜜桃噜噜噜一区二区三区|

日本免费精品免费视频|

素人在线观看中文字幕|

国产午夜亚洲精品区|

人妻丰满熟妇无码区免费|

欧美日本国产va高清cabal|

人人妻人人澡人人爽欧美精|

日韩欧美区一区二区三|

欧美韩国一区二区三区|

在线国产日韩欧美一区二区|

精品国产丝袜久久久久久|

女优深夜福利av在线|

素人在线观看中文字幕|

在线观看免费欧美日韩|

免费欧美人妻在线视频|

色欧美在线视频观看日韩|

人妻有码免费视频观看|

精品国产a一区二区三区v免费|

亚洲国产精品男人的天堂|

日韩中文字幕乱码在线视频|

在线观看免费日本一区二区|

国产在线精品99一区不卡|

欧美日韩国产狼人久久久|

日韩高清在线观看网站|

日韩高清不卡不码在线观看|

久久人妻人人人澡人人爽精品|

亚洲va久久久噜噜噜熟女|

蜜桃亚洲一区二区三区|

天天日天天舔天天操天天射|

欧美一级成人一区二区三区|

久久久久9999亚洲精品|

一本色道久久88综合亚洲|

久热这里只有精品亚洲

|

欧美激情视频一区二区|

亚洲人av网站在线观看|

中文字幕无码日韩专区免费|

日韩欧美另类夜草综合网|

久久热精品视频在线播放|

亚洲欧洲国码AV天堂偷窥|

色噜噜综合熟女人妻一区|

日韩伦理一区二区三区电影|

欧美三日本三级少妇三99r|

欧美人妻熟妇在线视频日韩精品|

出差中出人妻中文字幕|

人人妻人人澡人人爽人人av|

日韩黄色有码美女视频|

肉岳疯狂69式激情的高潮|

中文字幕无码日韩专区免费|

精品一级国产免费播放|

大鸡巴操的小穴好爽啊视频|

青草视频在线观看成人|

女同片av一区二区三区|

中文字幕99精品人妻少妇|

国产精品视频亚洲一区|

极品美女扒开粉嫩小泬免费看|

久久夜色精品国产欧美一区麻豆|

国产精品久久久久永久免费看|

啊鸡巴好硬疼三级视频|

精品国精品欧美大片一区|

麻豆传媒一区二区三区图片|

一区二区三区四区不卡在线观看

|

午夜亚洲欧美精品一二三|

国产又粗又长又大又黄|

91青青草原在人线免费|

啊好痛不要插入小穴奶子视频|

蜜桃在线精品一区二区|

亚洲午夜精品一区二区三区他趣

|

日韩黄色有码美女视频|

激情五月婷婷丁香啪啪|

亚洲国产成人黄色在线|

国产一区在线中文字幕|

绿帽人妻丰满巨臀论坛|

久久精品久久久久三级|

天天日天天射天天射天天日|

人妻性奴隶精品一区91|

亚洲午夜极品美女写真|

欧美日韩制服人妻中文字幕|

黄片儿黄片儿91免费的|

在线看南风也曾入我怀|

大黑鸡马巴日逼视视频|

欧美亚洲日本一区二区|

法国姑娘骚逼和和俄罗斯大鸡吧|

孕妇变态av无码专区线|

真实中国白妞配性BBW|

人妖黄色调教丝袜视频|

亚洲精品自拍短视频|

四虎AV无码专区亚洲AV|

内射黑丝白虎潮喷高潮在线|

av一区 二区 三区|

强制内射女生啪啪视频|

国产成人毛片精品不卡在线|

日韩欧美久久精品福利|

黄色片三级中文字幕二区|

日韩中文字幕在线中文|

成人网在线男人的天堂|

欧美老熟女丝袜一区二区|

欧美亚洲日本一区二区|

日韩电影免费观看一区二区三区福利|

国产精品午夜在线免费看|

久97视频在线免费观看|

97人妻人人揉人人澡原|

欧美一区二区高清无93|

亚洲视频免费完整版在线播放|

91亚洲国产中文成人无码|

亚洲午夜极品美女写真|

久久久久久久久久久|

久久婷夜夜澡夜夜爽人人爱|

亚洲欧美成人综合在线观看|

欧美另类亚洲日本一区二区|

尤物在线观看精品视频|

欧美日韩国产免费观看成人片

|

黄片污污污18在线观看|

av一区二区在线免费下载|

超大鸡吧操逼播放网′|

67194国产精品无码|

国产精品视频网站在线观看

|

国产一区二区丝袜美腿|

完全偷拍带回两人妻中文字幕|

黄色一级一区二区三区|

日韩一区二区福利视频|

亚洲一区二区在线偷拍|

亚洲国产中文字幕啊啊啊不行了|

亚洲欧美另类第一页在线观看|

91人妻人人澡人人添人人爽|

蜜桃噜噜噜一区二区三区|

亚洲国产精品综合久久20|

国产午夜精品av一区二区麻豆|

91精品国产av一区二区|

局长人妻互换第59部分|

亚洲成人中文无码在线|

老粉嫩av一区二区三区|

欧美日本一道本解放一区二区三区|

亚洲欧美v人片在线观看|

国内外成人激情在线观看|

一区二区三区四区久久爱

|

啊啊嗯啊想要视频一区二区|

二区久久久国产av色|

国产精品人成视频免费999|

久久久久国产一毛片高清

|

欧美激情精品久久久久久|

91麻豆蜜桃一区二区三区|

日本亚洲一区二区在线观看|

亚洲欧美日本VR在线观|

亲近怀孕乱子伦免费视频|

大鸡巴操的小穴好爽啊视频|

久久久国产精品国产精品|

无码精品人妻一区二区三区中

|

大尺度与一本道综合。|

欧美大码亚洲网址在线观看|

午夜亚洲欧美精品一二三|

亚洲欧美激情第一欧美精品|

成人免费黄色片网站|

日产 欧美 国产 日本|

亚洲伦理视频一区二区|

日韩成人一区二区av|

有码中文字幕视频在线播放|

亚洲精品1卡2卡三卡23卡|

日韩一区二区三区激情在线|

黄色录像最黄的黄色一级录像|

动漫av一区二区三区|

最新国产成人精品网站|

久久99国产精品成人一二三区|

中文字幕久久天堂一区二区|

人妻丰满熟妇区五十路|

精品人妻一区二区三区人妻视频|

男生使劲插女生下面视频|

1080p中文字幕一区二区|

欧美一级一日韩一级无毒|

少妇被粗大猛进进出出s视频

|

97精品国产自产在线观看|

国产在线一区二区三区蜜桃|

欧美韩国一区二区三区|

成年女人免费观看的毛片|

一区二区三区四区不卡在线观看

|

99在线精品视频观看免费|

国产欧美一区二区视频在线观看|

初撮五十路人妻中文字幕|

欧美精品v日韩精品v韩国精品v|

丰满少妇被猛烈进免费|

中文字幕日韩字幕在线观看|

午夜视频在线免费观看视频|

中文字幕麻绳捆绑的人妻|

美女的逼让男人桶的视频|

中文字幕在线观看欧美视频|

热99re久久精品国产首页免|

日本中文字幕二区视频|

我喜欢男人用大鸡巴操我的逼|

国产精品成人午夜电影在线播放|

日韩黄视频在线观看免费|

国产又粗又长又大又黄|

国产精品午夜福利小视频|

久久久久亚洲欧美国产精品|

欧美精品中文字幕在线播放|

久久天堂视频在线观看|

欧美丝袜熟女一区二区三区|

欧美老熟妇一级在线视频|

国偷国产av一区二区三区|

视频一区二区三区av天堂|

亚洲精品国产女人久久久|

视频一区二区三区在线观看|

欧美日韩一区三区二区综合|

欧美福利大片一区二区在线观看|

中美日韩一区二区三区|

色综合久久成人综合网五月|

中文字幕乱码亚洲无线码|

二区久久久国产av色|

日韩肥臀人妻中文字幕一区|

日韩高清在线观看网站|

打扑克又疼又叫亚洲啪啪|

中文字幕乱码熟女少妇|

尤物在线观看精品视频|

欧美亚洲国产校园春色|

人妻换人妻仑乱剧情|

国产成人av综合久久蜜臀|

91麻豆蜜桃一区二区三区|

成人麻豆免费视频精品区|

久久青青草原国产精品最新片

|

久久久久久日本亚洲精品|

扒开她的下面直喷白浆|

菠萝菠萝蜜在线观看视频社区

|

操女闺蜜到高潮久久久|

欧美黄色激情一区二区三区|

精品午夜福利无人区乱码|

青木玲中文字幕一区二区|

久久久久久日本亚洲精品|

特别污的视频在线免费观看|

天美果冻麻豆国产一区

|

91看片婬黄大片看国产片|

久久久精品国产sm调教网站女|

蜜臀视频在线观看一区二区三区|

国产私拍福利精品视频推出|

东北老熟女性伦国产va|

欧洲熟妇精品一区二区|

日韩欧美免费一区二区三区|

国产精品18久久久|

av一区二区在线免费下载|

欧美久久久久久久蜜桃|

一区二区三区成人在线|

老熟女一区二区三区四区视频|

久久久久久久入av|

欧美专区日人妻精品一区|

日本丰满风骚巨乳美少妇|

久久综合97色综合网|

99网站精品视频在线观看免费|

在线十亚洲十欧美十日本专区|

亚洲性天天插夜夜操|

久久久久久老熟妇人妻av|

久久久精品3d动漫|

大鸡巴插入小穴视频在线看|

日韩精品日韩激情日韩综合|

av资源天堂资源库在线|

亚洲伦理视频一区二区|

精品久久久久久一区二区三区|

欧美熟妇裸交久久久久久|

国产精品1区2区4区|

亚洲不卡的一区二区三区|

精品国产a一区二区三区v免费|

男人天堂视频一区二区|

国产成人91一区二区三区|

最好看的中文字幕区二区三区|

亚洲人av网站在线观看|

国产精品久久久久久52avav|

北野中文字幕一区二区|

扒开她的下面直喷白浆|

国产 日韩 欧美视频二区|

最近高清中文在线国语视频|

好吊视频1区二区三区|

久久国产精品熟女网站|

91免费看nba欧美精品|

日韩精品成人av网站|

国产一区二区三区啪啪啪免费视频|

中文字幕成人在线视频|

国产精品第一区免费观看|

午夜福利视频在线观看日本|

国产精品卡一卡2卡3卡4|

日韩高清不卡不码在线观看|

26uuu在线观看视频|

精品亚洲欧美久久久|

最新国产熟女精选视频|

国产α片免费观看在线人|

亚洲欧美另类第一页在线观看|

中文字幕av另类av|

久久久久久久久国产精品一区二区

|

日韩综合不卡高清在线|

最新国产剧情无码AV网址|

国产av三级一区二区三区|

激情深爱网狠狠五月婷婷深爱网站

|

国产日韩伦理一区二区|

亚洲欧美成人久久久|

免费观看三级在线观看|

中文字幕日韩国产亚洲|

最新国产中文字幕精品|

91青青草原在人线免费|

无码人妻丰满熟妇啪啪区百度|

国产精品一区二区三区妓女|

久久久免费一区二区三区|

欧美三日本三级少妇三99r|

淫免费在线观看一区二区三区|

亚洲成人午夜福利综合网|

亚洲中文日韩欧美综合|

国产乱码精品一区二三区|

国产亚洲中文字幕资源站|

欧美一级黄片久久久久久|

亚洲国产av一区二区四季|

丰满少妇被猛烈进免费|

欧美五月婷婷中文字幕|

人与牲囗性恔配视频免费|

欧美在线观看高清不卡|

亚洲精品无码久久久久秋霞|

欧洲一区二区三区精品|

亚洲国产精品综合久久20|

国产又色又刺激在线视频|

免费看中文字幕一级黄片|

高清国产视频一区二区三区|

精品久久久久久一区二区三区|

亚洲国产AV精品一区二区蜜芽

|

日本午夜一级的视频|

欧美大逼裸体美女骑大鸡巴视频

|

成人性生活免费在线观看|

国产va亚洲va欧美va|

美女精品视频国产永久|

中文字幕久久久久人妻|

国产又粗又深又猛又爽的视频网站|

日韩一级搞黄在线视频|

精品人妻一区二区三区人妻视频|

表妺好紧竟然流水了在线观看

|

国产大片免费观看久久|

国产床戏在线观看一区二区|

日本性感精品一区二区|

欧美成人国产亚洲自拍|

欧美日韩国产中文字幕综合|

国产亚洲欧美高清在线观看|

精品www日韩熟女人妻|

国产中文字幕免费不卡|

18岁以下禁看1000|

一区二区在线视频福利|

99re在线视频免费看|

国偷国产av一区二区三区|

国产三级日本三级在线播放|

啊好粗用力顶在线观看视频|

国产一区二区视频在线看|

嗯啊~好舒服在线观看|

男人将坤坤插入美女下体视频|

国产精品欧美激情视频|

草草影院国产在线观看|

国产一区二区三区91久久久久久|

女生国产精品免费观看视频|

女人被狂操到高潮的视频|

99久热只有精品视频免费看|

国产精品揄拍一区二区久久_夜夜爽|

蜜桃视频在线播放网站|

熟女大屁股白浆一区二区|

日韩欧美福利视频看看

|

特黄三级大吊黑人操大黑逼|

日韩有码精品在线视频|

av社长人妻秘书一色桃子|

久久天堂视频在线观看|

黄色片网站免费久久|

日韩一区二区三区在线观看|

欧美激情三级AAAAAAAA|

国产强被迫伦姧在线观看无码|

国产精品爽爽久久久久久蜜桃|

国产69精品久久久久乱码免费

|

欧美日韩视频中文字幕|

微拍福利一区二区在线观看|

欧美激情一区手机在线观看|

人妻换人妻仑乱剧情|

岛国av大片在线观看|

黄色十八禁网站在线看|

迷人小穴大鸡巴操四十岁熟女|

日本电影一区二区三|

在线观看免费a∨网站|

熟妇就是水多20p|

日韩欧美国产香蕉视频在|

嗯嗯哦骚货欠操奶胀紧了|

人人妻人人爽人人澡欧美三区|

熟妇女人妻呻吟久久av|

中文字幕一区二区成人|

色偷偷超碰av人人做人人爽|

青青草人人精品一区二区|

日韩伦理一区二区三区电影|

国内精品视频久久免费|

大香蕉之大香蕉美女视频|

bbw丰满肉体pics|

国产尤物午夜在线视频网站免费观看

|

国产女人18毛片水真多|

国产床戏在线观看一区二区

|

日韩在线一区二区三区免费视频

|

999久久久亚洲天堂|

欧美人妻a v 中文字幕|

日韩激情1-2-3-4-5|

精品国产一区二区三区在线|

国产精品久久久久久蜜月|

欧美日韩人妻一二三区视频|

欧美日韩在线卡一卡二|

国产精品久久精品久久久久久久

|

在线中文一区二区三区|

亚洲爆乳成aV人在线APP|

老司机一区二区三区5区|

波多野结衣在线中文字幕|

2021中文字幕在线永久免费|

操老熟女和老女人一级视频|

熟女大屁股白浆一区二区|

欧美日韩不卡码一区二区|

天天摸天天高潮天天爽|

欧美日韩国产中文字幕综合|

26uuu在线观看视频|

国产999热这里只有精品|

av天堂夫妻在线一区二区三区|

国产精品午夜久久久久久影院|

男生操女生视频网站在线观看|

日本一区二区不卡播放|

九九热精品中文字幕人凄|

亚洲丰满女人在线观看|

人妻被中出不敢呻吟视频|

欧美黑人成人在线一区二区三区|

欧美久久久久久久蜜桃|

99久久久99久久91熟女|

夜夜嗨亚洲熟女av国产|

国产69精品久久久久乱码免费|

不卡不卡中文字幕一区|

日韩人妻一区二区三区在线88|

国产一区二区三区在线观看网站|

欧美最婬乱婬爆婬性视频|

男人鸡巴插入女人下体的视频|

久久久久亚洲精品高清免费观看|

欧美最婬乱婬爆婬性视频|

激情五月婷婷综合色视频|

一区二区三区视频观看在线|

人人妻人人澡人人爽人人av|

婷婷综合五月激情在线|

中文字幕永久在线你懂得|

亚洲欧美一区二区视频|

国产亚洲欧美日本综合天天看|

久久99精品久久久久久久国产|

日本不卡视频二区三区|

国产va亚洲va欧美va|

综合久久五月丁香伊人爱|

黄色激情视频网站久久|

午夜观看免费在线视频|

风韵丰满熟妇啪啪区99杏|

日本高清视频区二区三区|

欧美三日本三级少妇三99r|

亚洲五月婷婷中文字幕|

欧美日韩亚洲中文字幕一区二区|

少妇高潮喷水久久久久|

中文字幕天天躁日日躁狠狠躁免费|

国产在线精品视频二区|

日本欧美一区二区三区免费不卡

|

精品久久久久成人免费动漫|

深夜日本福利在线观看|

清区二三区国产好的精华液|

日本韩国欧美成人精品|

强制内射女生啪啪视频|

国内精品视频久久免费|

啊啊啊被日的爽死了视频|

欧美日韩精品一区二区|

日本人妻视频日韩精品|

久久性欧美高清视频|

bbw丰满肉体pics|

嗯嗯啊啊啊啊啊嗯在线|

老司机一区二区三区5区|

久久一区二区三区四区精品视频|

美女奶头网站一区二区|

国产婷婷色一区二区三区深爱网|

一区二区三区成人在线|

亚洲欧美成人久久久|

国产日韩欧美一区二区三区精品|

欧美丰满老熟妇bbb|

w丰满的欲妇在线观看|

欧美大逼裸体美女骑大鸡巴视频|

精品国产一区二区三区久久久狼牙

|

亚洲老女人毛茸茸的逼|

婷婷激情五月天视频在线|

成人福利动漫在线观看|

色欧美在线视频观看日韩|

熟睡人妻被讨厌的公侵犯

|

婷婷综合五月激情在线|

很色很黄性视频动态图片|

国产av自拍日韩高av|

天天爱天天做狠狠久久做|

二次元裸体无遮挡胸视频|

日韩午夜激情视频网站|

国产欧美一区二区视频在线观看|

日韩一区二区三区在线观看|

日韩精品中文字幕无码一区|

一区二区三区免费日本视频|

亚洲一区二区三区蜜桃视频|

日本网址一区二区三区|

一区二区三区中文av|

欧美激情视频一区二区|

精品人伦一区二区三区蜜桃91

|

欧美久久狠狠热狠狠干|

一区二区三区福利精品|

日本日韩精品在线观看|

亚洲麻豆精品成人a在线观看|

国产精品久久一久久|

久久久91无码精品免费老司机|

动漫摸胸一区二区三区|

亚洲AV无码国产综合一区二区|

中文字幕在线不卡一区|

国产熟女白浆精品视频二|

国产成人精品综合网|

日韩午夜激情视频网站|

精品久久久久久久一区二区伦理|

西欧大屌干女人大逼视频|

久久久精品一区二区三区四区五区

|

超清精品丝袜国产自在线拍|

国产精品爆操美女视频|

蜜桃av噜噜一区二区三区网址|

亚洲精品网站在线播放|

粉嫩一区二区三区粉嫩性色av|

亚洲精品色图在线视频|

国产精品入口人妻网站|

亚洲五月婷婷中文字幕|

人妻熟女中文字幕一区二区|

一区二区三区综合在线|

亚洲国产av一区二区四季|

国产精品视频网站在线观看|

欧美日韩精品一区二区|

日韩无码淫视频一区二区|

国产在线精品免费一区二区三区|

最新天天看综合久久久|

中文日韩欧美国产综合|

国产大片免费观看久久|

日韩影片中文字幕免费观看视频

|

免费亚洲一区二区三区av|

中文日韩欧美国产综合|

日韩视频一区二区三区在线观看

|

亚洲国产无码视频一区二区|

国产精品午夜福利小视频|

精品推荐 欧美激情 国产|

欧美日本国产va高清cabal|

亚洲中文一区二区在线|

一区二区三区特大黄片|

大香蕉真人男女三级黄色|

精品系列无码一区二区三区|

一区二区三区四区不卡在线观看

|

中文字幕欧美日韩一区|

日韩欧美免费一区二区三区|

午夜在线影院免费观看|

偷拍激情视频一区二区三区|

日韩黄色录像在线播放|

男人鸡巴插入女人下体的视频

|

久久久国产精品粉嫩av|

久久久久久老熟妇人妻av|

精品久久久久成人免费动漫|

综合久久五月丁香伊人爱|

最近中文高清中文字幕视频久久|

人妻久久久中文字幕精品免费|

人妻巨大乳挤奶水hd免|

精品人妻久久久久三区|

韩国精品一区二区三区四区五区|

美女女同性A片在线观看|

韩国激情视频免费一区二区三区|

成年人黄色一级黄色|

久久久国产三级电影|

麻豆春药按摩无码AV片|

日韩一区二区综合电影院|

五月天丁香婷婷综合久久|

亚洲天堂午夜福利在线观看|

色图一区二区三区av|

中国胖女人黄色特级片|

视频国产不卡一区二区|

欧美日韩欧美一二三区|

人妻无奈被老板玩弄|

久久亚洲精品国产亚洲老地址|

国产网站在线观看一区二区|

人妻精品一区二区三区视频在线

|

无码精品人妻一区二区三区中

|

最近的中文字幕资源在线看|

国产午夜精品av一区二区麻豆|

av久久久一区二区三区|

浮力草草影院最新地址|

欧美日韩一区二区嗯啊|

最新国产激情视频在线观看|

日韩无中文字幕在线视频|

99久久综合精品一区二区三区|

国产69精品久久久久乱码免费|

国产一区二e欧美激情精品|

新品精品国产男人的天堂|

黄色片一级片一区二区

|

最近中文高清中文字幕视频久久|

亚洲五月婷婷中文字幕|

欧美日韩国产另类综合四季|

国产18精品亚洲精品|

欧美一区2区三区4区公司二百|

欧美一区二区三区精品久久|

啊操的我好舒服的视频|

久91久啪久久这里有精品|

日韩色欧美色国产精品|

一区二区三区国产在线观看|

日韩电影免费一区二区|

一级a爱做片免费观看国产|

麻豆传媒一区二区三区图片|

久久免费精品在线视频|

国产精品久久久久久区三区|

亚洲美女主播视频一区|

欧美黑人成人在线一区二区三区|

午夜伦理在线一区二区三区|

精品亚洲欧美久久久|

7777奇米亚洲综合久久|

long8-龙8(国际)|

无码人妻丰满熟妇啪啪区百度|

最近最新的亚洲字幕mv|

另类久久精品国产亚洲av高清|

久久精品国内一区二区三区少妇

|

美女女同性A片在线观看|

国产美女一级毛片真精品酒店|

午夜福利熟女爆操av|

天天色天天色天天色天天色天天色|

亚洲色女一区二区三区|

日韩一卡二卡三卡在线|

男人扒开女人尿道捅到爽视频|

国产69精品久久久久久久不卡|

精品一区二区三区污在线观看|

国产精品久久国产三级国3|

国产av中文字幕第一页|

男生的坤巴捅进女生的屁股|

日韩精品久久一区二区三|

丰满人妻一区二区三区人妻|

国产精品网红美女主播|

日韩欧美一卡二卡五月婷婷精品|

青青草激情免费在线播放|

婷婷综合色丁香中文字幕|

欧美老熟妇巨大猛烈18|

av在线免费看一区二区三区|

综合激情丁香久久狠狠|

激情欧美成人综合久久99|

亚洲欧洲成人一区二区三区|

国内自拍第2页丁香社区亚洲|

成人午夜伦理在线观看|

日本亚洲午夜一区二区三区|

国产又爽又粗又长又大|

国产成人无码免费视频|

激情欧美成人综合久久99|

美女丝袜视频一区二区|

国外福利视频在线观看|

色婷婷综合在线观看一|

亚洲乱码国产乱码精品精品

|

本道久久蜜桃抽插一区二区三区|

一级黄色有精品久久久与久精品

|

丰满的少妇中文字幕完整版|

西欧大屌干女人大逼视频|

国产成人精品午夜福利在线观看|

日韩欧美在线观看你懂的|

亚洲伦理视频一区二区|

一本色道久久鬼综合88|

国产男女在线视频观看|

日韩欧美免费一区二区三区|

91久久精品国产免费一区蜜桃

|

亚洲一区剧情在线观看|

亚洲黄色影院在线观看|

亚洲成人中文无码在线|

欧美三日本三级少妇三99r|

精品国产麻豆国产自产在线|

KTV国产精品亚洲欧美|

亚洲美女主播视频一区|

国产清纯大学生援交视频99|

92午夜福利视频1000合集|

国产一区在线中文字幕|

欧美激情一级二三四视频|

欧美激情视频一区二区|

亚洲成人日韩av在线|

久久久久久久久美女热女|

99久久精品一区二区免费|

亚洲一区二区三区我不卡|

av大片久久久一区二区三区|

初撮五十路人妻中文字幕|

日本成人不卡一区二区|

一区二区三区av中文在线|

久久夜色精品国产欧美一区麻豆|

热奇米99在线观看视频|

一区二区精品日韩视频|

黑人精品视频在线观看|

嫩草剧院国产精品久久久|

手机青青在线观看极品视频|

人妻一区二区精品网站|

国产精品亚洲一区欧美|

美女少妇全过程你懂的久久|

午夜爽爽性刺激一区二区视频|

亚洲 欧美 自拍 另类 欧美|

欧美日韩精品一区二区视频永久免|

欧美日韩在线免费专区|

小伙子与老熟妇mature|

亚洲国产一区二区精品专区|

素人在线观看中文字幕|

一本久久a久久免费精品顶级|

在线视频一区二区三区福利精品|

国产精品99久久久久久蜜臀|

国产av自拍日韩高av|

麻豆视频天美91视频|

国产精品va在线观看不|

枫可怜av一区二区三区|

亚洲国产成人黄色在线|

成人亚洲在线免费观看|

国产精品久久久久精品视频

|

亚洲伦理一区二区在线|

国产床戏在线观看一区二区|

欧美男人的天堂在线观看|

少女日韩视频在线观看|

国产精品高清全国免费观看|

久久亚洲精品成人不卡|

国产在线精品一区在线观看;

|

亚洲欧美中文日韩一区二区|

可以看黄的福利视频网站|

亚洲欧洲成人一区二区三区|

国产999热这里只有精品|

国产尹人大香蕉视频|

免费欧美亚洲三级片中文字幕 |

日韩精品熟女少妇中文字幕|

国产丝袜av一区二区三区|

av社长人妻秘书一色桃子|

久久精品情趣视频免费播放|

日韩中文字幕乱码在线视频|

91精品国产亚洲在线|

欧美日韩成人免费一区二区|

成人免费网站大片在线播放|

亚洲av在线精品网裸体艺术|

成人福利视频在线观看网站|

国产激情美女久久久久久|

国产真实老熟女无套内射|

91精品伊人久久大香线蕉|

午夜观看免费在线视频|

92福利视频午夜合集|

26uuu在线观看视频|

国精品人妻一区二区精品|

日日夜夜精品视频观看|

日韩福利一区二区三区中文字幕

|

一区二区三区四区欧美乱码|

无码人妻精品一区二区三区久久久|

色狼把大屌插入骚逼屁眼视频污|

日本免费观看欧美经典在线|

黄色十八禁网站在线看|

日韩电影免费观看一区二区三区福利|

日韩中文高清字幕 久久|

国产精品久久久久久久久久久香蕉|

蜜桃亚洲一区二区三区|

国产欧美日韩一区二区三区视频|

亚洲一区剧情在线观看|

人人妻人人人澡人人爽|

久久久亚洲国产精品网站|

中文一区二区三区的精品|

艳母动漫在线观看一区二区|

日本久久久久亚洲中字幕|

欧美大鸡巴操操女人穴视频|

麻豆成人传媒一区二区|

动漫摸胸一区二区三区|

欧美日韩电影久久久久|

日韩av中文字幕一二三区|

日韩中文字幕2022|

超大鸡吧操逼播放网′|

在线观看免费a∨网站|

91精品手机国产在线能下载|

日韩中文高清字幕 久久|

亚洲五月婷婷中文字幕|

人妻精品一区二区三区视频在线|

日本在线中文字幕综合在线|

男女床上视频免费网站|

中文字幕麻绳捆绑的人妻|

非洲人粗大长硬配种视频|

国产极品白嫩精品的一线天|

91看片婬黄大片看国产片|

久久精品久久一区二区|

被黑人干的高潮迭起爽死了|

精品人人妻人人澡人人爽牛牛|

日韩欧美亚洲一区在线观看|

亲近怀孕乱子伦免费视频|

日本一二三区在线视频|

99久久夜色精品国产亚洲卜|

好看的中文字幕成在线观看欧美|

26uuu在线观看视频|

国产床戏在线观看一区二区|

久久精品亚洲欧美日韩|

99久热只有精品视频免费看|

91精品国产av一区二区|

日韩一区二区福利视频|

日韩黄色中文字幕在线|

亚洲一区二区三区蜜桃视频|

欧美激情一区二区三区乱码|

动漫摸胸一区二区三区|

国产精品97久久久久久久|

日本一区二区 视频在线|

日韩欧美综合一区二区三区四区|

欧美日韩制服人妻中文字幕|

精品国产精品午夜福利|

深圳交满十年社保可以自己买吗|

欧洲熟妇精品一区二区|

国产精品视频亚洲一区|

99re在线视频免费看|

色综合色欲色综合色综合色乛|

久久综合色老头免费|

成人亚洲在线免费观看|

91精品国产av一区二区|

看美女和男人搞鸡巴视频大全|

美女丝袜视频一区二区|

天美果冻麻豆国产一区|

欧美日本av在线免费观看|

欧美日韩一区在线免费|

亚洲精品视频网站在线播放|

人妻久久久中文字幕精品免费|

久久久久9999亚洲精品|

女优深夜福利av在线|

真实的和子乱拍在线观看|

菠萝菠萝蜜在线观看视频社区|

一区二区三区日韩性电影|

国产欧美综合在线观看第十页|

风韵丰满熟妇啪啪区99杏|

久久6精品一区二区|

激情五月天在线综合丁香|

五十丰满老熟妇性旺盛|

狠狠色丁香久久婷婷综合五月|

欧美丰满性感美女中文在线|

日韩一区二区免费在线电影|

日韩中文在线中文网三级|

青木玲中文字幕一区二区|

国产老熟女久久久精品|

两女互慰高潮视频在线播放|

午夜男人的天堂av免费在线|

天天色天天色天天色天天色天天色|

亚洲av国产一区二区|

国产亚洲欧美夫妻一区|

日日爽大香蕉97视频|

午夜精品久久久久中文字幕|

黄色av网站免费在线资源播放

|

婷婷精品一区在线视频观看|

大鸡巴操的小穴好爽啊视频|

国产精品美女网站视频免费|

国产高潮又粗又猛又爽的视频

|

国产综合欧美一区二区|

日韩暧暧视频在线观看免费|

岛国妇女视频在线观看|

白嫩丰满白嫩少妇hd中国|

黄色片一级片一区二区|

尤物在线免费视频观看|

一区二区三区四区不卡在线观看

|

国产精品乱码久久久久久久|

国产又粗又长又大免费视频|

国产精品久久久久久在线|

狠狠色丁香久久婷婷综合五月|

人妻久久久中文字幕精品免费|

一级黄色大片在线播放蜜桃|

人妖黄色调教丝袜视频|

精品一区二区三区污在线观看|

国偷自产av一区二区三区1|

免费日韩亚洲久久一区二区|

国产欧美日韩一区二区三区视频|

视频一区二区三区在线观看|

免费观看三级在线观看|

熟睡中的人妻被义子侵犯

|

中文字幕成人在线视频|

一区二区三区四区日韩|

国产一区乱码17c|

美艳少妇人妻中文字幕|

亚洲av香蕉一区区二区三区蜜|

久久亚洲精品福利片|

亚洲精品一区二区三区中文|

日韩一区二区三区在线观看|

色婷婷av一区二区三区五区六区

|

福利伦理在线观看精品|

亚洲av日韩av综合在线第二区|

中文字幕久久天堂一区二区|

清区二三区国产好的精华液|

婷婷综合五月激情在线|

少妇人妻不卡777精品久久

|

日韩一区二区三区在线成人av|

热奇米99在线观看视频|

国产精品天天干夜夜嗨|

免费观看三级在线观看|

欧美日韩电影在线观看|

久97视频在线免费观看|

在线观国产精品日韩av|

中国美女一级操大逼片|

俄罗斯在中国滥交视频播放|

一区二区三区成人在线|

成人乱人乱精品午夜福利|

免费视频久久久久久中文字幕|

久久97国产综合精品免费|

国产内射中出在线播放|

国产欧美一区二区三区午夜精品|

亚洲 欧美 自拍 另类 欧美|

亚洲一区二区日韩在线|

aaaaaaa毛片一区二区|

日韩欧美福利在线观看|

亚洲日韩区一区二区三区高清

|

亚洲伊人久久大香线蕉在观|

精品国产a一区二区三区v免费|

最新国产熟女精选视频|

黄色裸体网站18禁|

天津熟女露脸91熟女人妻|

一区二区精品日韩视频|

欧美日韩电影久久久久|

国产又爽又粗又长又大|

国产福利在线国产福利在线观看

|

艳母动漫在线观看一区二区|

欧美激情精品久久久久久|

久久久久少妇xxxbbb|

午夜国产精品福利在线|

日韩伦理一区二区三区电影|

午夜涩涩av蜜桃久久|

国产日韩欧美国产日韩欧美|

亚洲一区视频在线免费播放|

久久精品久久一区二区|

激情美女一区二区三区|

日韩精品一区 在线|

真实中国白妞配性BBW|

国产av在线观看免费观看|

日韩精品在线播放网站|

天天躁夜夜躁狠狠躁2021a|

深田咏美一区二区三区AV高清|

亚洲欧洲成人一区二区三区|

少妇无码av免费无码专区线|

亚洲成人午夜福利综合网|

夜夜嗨亚洲熟女av国产|

中文字日产幕乱六区蜜桃|

亚洲夜色精品在线观看视频|

精品一区二区三区乱子伦|

人人妻人人爽人人dv|

久久久久久精品无码大片|

免费看美女裸体全部免费|

亚洲一区剧情在线观看|

九九99久麻豆精品视传媒|

成人麻豆免费视频精品区|

日本午夜一级的视频|

丰满女教师bd高清视频|

男女免费在线观看视频|

国产亚洲午夜在线观看|

午夜欧美精品久久久久久久久|

欧美熟妇久久久久久精品|

亚洲欧洲韩日在线在线|

色悠悠综合久久88|

久久久久久久毛片国产|

国产一区乱码17c|

国产av在线观看免费观看|

外遇饥渴的人妻中文字幕|

美女一丝不挂吃大鸡巴视频|

日本激情电影一区二区|

亚洲欧美一区二区视频|

日韩不卡性吧白领国产欧美电影网|

美女作爱好爽大鸡巴爽死了个人|

婷婷精品一区在线视频观看

|

国产色综合蜜臀人妻av|

国产三级免费视频观看|

短裙丝袜美腿久久久久|

扒开她的下面直喷白浆|

亚洲二区视频在线播放|

嗯啊~好舒服在线观看|

av一区二区在线免费下载|

精品久久久久成人免费动漫|

欧美日韩国产狼人久久久|

国产黄色av免费网站|

成人免费视频视频在线不卡|

国产精品久久av免费观看|

久久精品国产三级一区二区三区|

欧美一级一区二区三区|

chinese漂亮丰满人妻|

伊人久久大香线蕉影视|

亚洲精品美女www久久久久久|

日韩精品中文字幕无码一区|

欧美精品一区二区很色的|

日韩无中文字幕在线视频|

2021久久久国产视频|

精品国产麻豆国产自产在线|

性欧美丰满熟妇xxbb|

亚洲欧美激情第一欧美精品

|

激情六月婷婷综合区|

乱妇乱女熟女熟妇网站|

欧美精品福利视频网站|

av一区二区在线免费下载|

久久精品久久久久三级|

国产一区二e欧美激情精品|

欧美激情一区二区亚洲专区|

国产白嫩美女在线观看|

婷婷成人国产精品免费观看|

亚洲不卡的一区二区三区|

国产99视频精品免费视频免里|

亚洲不卡的一区二区三区|

日韩亚洲欧美熟女另类久久久久|

久久久久一区二区三区中文字幕|

欧美一区二区婷婷欧美久久|

欧美一区二区 日韩一区二区|

婷婷综合五月激情在线|

亚洲天堂中文字幕一区二区三区|

手机青青在线观看极品视频

|

97精品久久天干天天蜜|

日韩一区二区三区在线成人av|

肉丝超薄丝袜脚交一区二区|

欧美日韩精品一区二区|

久久久久久精品无码大片|

久久久久久久久久亚洲影视|

精品国产一区二区三区久久久狼牙

|

精品久久久一区二区三区明星

|

日本在线中文字幕综合在线|

少妇被粗大猛进进出出s视频|

亚洲中文字幕乱码在线精品|

久久久99精品成人网|

中文字幕人妻日韩在线观看|

国产成人av综合久久蜜臀|

美女校花被老汗狂肉的故事|

国产精品久久久性色av|

欧美精品一区二区很色的|

92福利视频午夜合集|

国产激情久久久久影院小草|

蜜桃噜噜一区二区三区视频|

欧美日韩国产中文字幕综合|

亚洲国产精品午夜福利在线播放

|

日本免费精品免费视频

|

亚洲va久久久噜噜噜熟女|

中文字幕成人在线视频|

特黄三级大吊黑人操大黑逼|

欧美三区四区人与动人物|

国产精品四区免费观看|

中国成人免费一区二区毛片|

男生使劲插女生下面视频|

av解说一区二区在线|

人妻被中出不敢呻吟视频|

非洲人粗大长硬配种视频|

中文字幕欧美日韩白嫩|

亚洲国产AV精品一区二区蜜芽|

欧美激情中文字幕58区|

欧美日韩国产专区一区二区|

中文字幕一区二区视频在线|

搜索黄色录像中文字幕|

99久丨久免费精品视频手机|

五月婷婷久久综合狠狠爱97|

蜜臀91精品国产免费观看|

视频一区二区三区日本精品|

国产老肥熟一区二区三区|

亚洲日韩国产精品久久|

青草草在线视频免费观看19|

免费视频这里是精品视频|

欧美精品中文一区二区|

欧美大鸡巴操操女人穴视频|

深夜日本福利在线观看|

欧美亚洲免费久久久|

欧美在线免费观看亚洲|

1080p中文字幕一区二区|

国内一区二区三区视频|

久久精品国内一区二区三区少妇|

久久国产精品熟女网站|

国产精品成人午夜电影在线播放|

在线播放五十路熟妇|

日韩一区二区免费电影|

亚洲精品久久久久久免费|

亚洲成人极品在线观看|

中文字幕乱码女同性恋|

欧美激情视频一区在线|

风韵丰满熟妇啪啪区99杏|

久久久国产三级电影|

熟女丝袜一区二区在线播放|

亚洲日韩区一区二区三区高清|

日韩av午夜在线播放|

成人午夜伦理在线观看|

莫妮卡贝鲁奇裸露视频|

男女床上视频免费网站|

别干了好舒服啊啊啊在线看|

日韩精品人妻在线免费观看|

午夜在线影院免费观看|

成人伊人青草久久综合网|

国产在线一区二区三区蜜桃|

久久97超碰国产精品 |

99久久99久久精品|

欧美亚洲免费久久久|

激情五月婷婷丁香啪啪|

中文字幕久久久久人妻|

女人被狂操到高潮的视频|

四虎影视国产精品亚洲精品|

国产骚逼自拍骚逼自拍骚逼|

国产美女精品网站在线观看|

久久久久少妇xxxbbb|

亚洲欧洲韩日在线在线|

欧美精品v日韩精品v韩国精品v|

91精品手机国产在线能下载|

国产一区二区视频在线看|

97人妻人人揉人人澡原|

久久亚洲最新精品视频|

国产成人av综合久久蜜臀|

蜜桃视频在线播放网站|

视频国产不卡一区二区|

99re久久这里只有精品15|

欧美五月婷婷中文字幕|

一级a一级a爰片免费免会不卡|

欧美日韩午夜久久免费|

久久综合97色综合网|

亚洲成av人片极品少妇|

国产三级欧美在线观看|

亚洲国产片论片在线播放|

国产无遮挡裸体免费久久|

亚洲视频免费完整版在线播放|

亚洲免费av久久精品|

精品偷拍福利一区二区|

日本亚洲一区二区在线观看|

日本中文字幕二区视频|

国产极品粉嫩福利姬萌白酱|

成人免费777777被爆出|

久97视频在线免费观看|

麻豆一区二区三区视频|

久精品视在线观看视99|

欧美丰满少妇在线观看|

日韩精品成人av网站|

国产精品1区2区4区|

欧美激情中文字幕58区|

日本在线观看免费网站污|

欧美在线视频精品一区二区|

国产又大又长又硬又粗又爽

|

日韩一级黄片免费视频|

日韩激情1-2-3-4-5|

精品国产一区二区三区久久久|

国产在线精品视频二区|

国产精品麻豆久久久不卡av|

欧美黑人成人在线一区二区三区|

国产老熟女久久久精品|

中文字幕一区二区三区四虎在线|

激情欧美成人综合久久99|

香蕉视频中男人的天堂|

最新国产激情视频在线观看|

欧美久久狠狠热狠狠干|

久久综合97色综合网|

一区二区三区四区日韩|

日本青青草视频在线观看|

久久久av亚洲男天堂|

亚洲国产无码视频一区二区|

亚洲一区二区三区在线看|

黑人大鸡巴猛男爆操美女|

日本精品片在线免费观看|

国产成+人+综合+亚洲|

日韩高清不卡不码在线观看|

成人看的一级黄色片|

五月婷婷久久综合狠狠爱97|

狠狠躁夜夜躁人人爽天天高潮|

99久丨久免费精品视频手机|

亚洲欧洲成人一区二区三区|

一级黄色大片在线播放蜜桃|

日韩一区二区视频精品在线|

欧美一区二区 日韩一区二区|

日韩综合不卡高清在线|

一区二区三区四区不卡在线观看|

亚洲精品自拍短视频|

内射黑丝白虎潮喷高潮在线|

日本在线中文字幕综合在线|

国产在线激情av完整版|

无码国产精成人午夜视频不卡|

动漫摸胸一区二区三区|

午夜观看免费在线视频|

精品一区二区三区乱子伦|

人妻被中出不敢呻吟视频|

亚洲一区二区在线偷拍|

日本一区二区在线资源|

久久人妻丝袜av中文字幕|

成人视频社区一区二区三区|

亚洲欧美日韩在线一区二区一页|

中文字幕亚洲字幕在线观看|

欧美三级精品一区二区

|

亚洲欧美久久久久一区二区三区|

中文字幕色区一区二区|

精品国产精品国产自制久久|

亚洲av日韩av综合在线第二区|

成年人黄色一级黄色|

黄色录像片色老头老太|

亚洲精品成人在线观看视频|

国产又猛又粗又爽又黄的视频|

韩国激情视频免费一区二区三区|

亚洲一区二区在线偷拍|

国产在线精品一区在线观看;|

精品久久久777777麻豆|

中文av在线第一页观看|

日本熟妇人妻在线视频一区|

欧美午夜精品久久久久久暴力|

深夜日本福利在线观看|

欧美五月婷婷中文字幕|

免费日韩亚洲久久一区二区|

国产亚洲精品久久网站|

精品国产精品国产自制久久|

日韩暧暧视频在线观看免费|

最近厕所偷拍精品一区|

岛国片在线观看极品尤物|

日本一二三区不卡区高清区|

劲爆欧美老熟女一区二区|

色播老熟妇在线视频系列|

97一区二区三区香蕉|

亚洲视频免费完整版在线播放|

正在播放有码在线视频|

国产一区二区三区四区香蕉|

国产激情美女久久久久久|

天天干天天干天天插天天爽

|

日韩在线精品高清在线观看|

日韩精品人妻在线免费观看|

久久久91无码精品免费老司机|

男人鸡巴插入女人下体的视频|

黄色av变态另类在线|

日本熟妇人妻在线视频一区|

亚洲国产av一区二区四季|

粉嫩少妇一区二区三区|

69欧美人妻在线视频|

国产精品一区在线观看的

|

久久久久久久入av|

一区二区不卡视频在线播放|

成人三级黄色免费网站|

国产在线一区二区三区蜜桃

|

草木影视在线视频免费观看|

2021国产精品露脸在线|

国产精品不卡一区二区|

中文字幕一区二区人妻不卡|

国产v综合v亚洲欧美大天堂|

日产 欧美 国产 日本|

好吊一区二区三区免费视频|

欧美三日本三级少妇三99r|

91视频网站丝袜中出中文字幕|

欧美熟妇久久久久久精品|

日韩av中文字幕午夜|

亚洲五月六月丁香婷婷综合|

91久久久久久精品|

真实的和子乱拍在线观看|

日本亚洲午夜一区二区三区

|

美女女同性A片在线观看|

欧美美女被高潮久久|

国产精品视频亚洲一区|

91人妻人人澡人人添人人爽|

久久久av青青青Av一区二区|

久久久精品国产sm调教网站女|

亚洲一区二区三区视频在线看

|

99久久国产热无码精品免费|

男人鸡巴插入女人下体的视频|

久久久噜噜噜久久久蜜臀|

亚洲国产精品自拍网站|

最新中文字幕免费福利|

中文一区二区三区的精品|

欧美丝袜高跟鞋一区二区|

人人妻人人澡人人爽欧美精|

亚洲欧美欧美不卡顿中文字幕|

99久久久99久久91熟女|

最新最近中文字幕在线|

无码人妻丰满熟妇啪啪区百度|

国产成年女人在线观看|

久久久这里只有精品免费视频|

久久婷婷激情综合色综合也去|

日韩中文字幕在线中文|

人人澡人人妻人人少妇软件|

久久久久夜夜夜精品国产|

亚洲午夜福利短视频|

欧美一中文二区三区|

亲近怀孕乱子伦免费视频|

18欧美性生交xxxxx色|

日韩高清在线观看网站|

欧美一级不卡毛一区二区三区|

欧美精品中文一区二区|

91精品国久久久久久|

亚洲av国产一区二区三区|

午夜视频在线观看视频国产|

国产九九视频一区二区三区|

免费国产一级黄片黄片黄片|

欧美18一区二区三区|

黑人暴操亚洲女人大骚逼|

日本成人午夜电影视频|

五月婷婷久久激情综合|

中文字幕精品av一区|

午夜一区二区三区国产|

噜噜噜噜噜噜久久久|

人妻精品录音一区二区|

手机看片精品高清国产日韩|

亚洲精品无码在线免费观看|

日韩精品人妻中文字幕有码欧美|

成人无遮挡18禁免费视频|

免费日韩一区二区三区电影|

真实中国白妞配性BBW|

人人妻人人澡人人爽欧美精|

99热8全是精品在线观看|

最新国产中文字幕精品|

最新天天看综合久久久|

久久精品亚洲欧美日韩|

日本一区二区 视频在线|

午夜一区二区三区国产|

亚洲中文字幕乱码在线精品|

熟睡人妻被讨厌的公侵犯深田咏美|

亚洲欧洲一区二区在线观看|

久久综合人妻中文字幕|

无码AV动漫精品一区二区|

久久中文亚洲精品字幕有|

亚洲成精品久久久久|

外遇饥渴的人妻中文字幕|

国产日韩黄色片在线看|

国产精品18久久久|

深夜日本福利在线观看|

欧美熟女人妻在线播放|

一级黄色大片在线播放蜜桃|

久久97精品久久不卡|

国产在线精品一区在线观看;|

99在线观看免费视频精品|

精品一区二区国产激情视频|

操黑丝高跟美女的骚逼阴毛|

国产日韩欧美亚欧在线观看|

亚洲欧美福利视频在线|

日本免费精品免费视频|

国产日韩在线欧美视频|

黄色录像片色老头老太|

欧美三级在线中文字幕|

欧美日韩国产狼人久久久|

欧美成人午夜久久久片

|

国产又粗又深又猛又爽的视频网站|

亚洲国产精品午夜福利在线播放|

在线十亚洲十欧美十日本专区|

日韩黄色有码美女视频|

日韩一区二区三区激情在线|

少妇无码av免费无码专区线|

男女很黄很色床视频中文字幕|

少妇人妻不卡777精品久久|

久久久99久久999|

亚洲精品一区二区三区中文|

日韩女人性开放免费视频|

精品人妻少妇一区二区三区夜夜嗨|

欧美精品v日韩精品v韩国精品v

|

国产精品伦理一区二区三区久久|

日韩在线精品高清在线观看|

亚洲欧洲一区二区免费|

久热草在线中文字幕在线|

久久久久久精品女人毛片|

国产91人妻精品一区|

丰满人妻少妇一区二区三区|

青青草盛宴在线观看视频|

国产欧美一区二区三区午夜精品|

麻豆视频天美91视频|

国产美女精品网站在线观看|

加勒比视频一区在线观看|

欧美三日本三级三级在线播放

|

狠狠色婷婷久久一区二区资讯

|

国产婷婷成人久久av免费|

日本性感精品一区二区|

撸撸免费成人手机视频网

|

亚洲av国产一区二区三区|

国产资源第一页在线观看|

亚洲久久中文字幕色|

亚洲国产欧美国产综合十区|

国产一区二区三区啪啪啪免费视频

|

中文字幕熟女人妻视频|

国产69天堂福利区在线观看|

一级a一级a爰片免费免会不卡|

亚洲成人极品在线观看|

欧美激情视频一区在线|

欧美激情人妻巨乳在线视频|

久久久99精品成人网|

日本一二三区在线视频|

亚洲国产成人精品一区苍井空在线|

中文乱码久久久久久|

国产精品99久久久久久美女|

精品三国产三级在线观看|

日本一区二区东京热|

欧美日韩电影久久久久|

蜜桃精品在线观看视频|

蜜桃噜噜一区二区三区视频|

欧美精品亚洲精品日韩专区一|

色狼把大屌插入骚逼屁眼视频污|

老司机夜晚福利在线观看|

亚洲欧美欧美不卡顿中文字幕|

国产又粗又长又大又黄又爽的视频|

中文字幕乱码熟女少妇|

亚洲青青草原天堂网|

熟妇一区二区三区蜜臀|

久久久夜色品精品亚洲|

欧美日韩国产中文字幕综合|

2021中文字幕在线永久免费|

日韩一区二区为人妻玩|

国产综合欧美一区二区|

欧美久久狠狠热狠狠干|

亚洲精品国产v片在线观看|

久久国产精品熟女网站|

亚洲五月婷婷中文字幕|

久久热在线这里只有精品|

尻逼就好好的操骚女人的逼|

久久久激情视频在线观看|

日本青青草视频在线观看|

国产日韩伦理一区二区|

日本网址一区二区三区|

亚洲欧美日韩精品激情久久久久|

人妻熟妇精品一区二区|

欧美日韩国产中文字幕综合|

欧洲亚洲国产美女互插|

四虎成人免费精品影库视频|

91一区二区国产的jingye|

人人人妻人人澡人人爽欧美第一区|

大奶一区二区三区四区|

久久久精品无码中文天美|

激情欧美成人综合久久99|

在线观看免费欧美日韩|

欧美熟女人妻在线播放|

浮力草草影院最新地址|

欧美中文字幕在线日韩|

一级黄色大片在线播放蜜桃|

99久久久99久久91熟女|

草草影院在线视频观看|

青草视频在线播放视频|

国产精品1区2区4区|

午夜国产精品一区二区|

久久久精品国产sm调教网站女|

国产日韩黄色片在线看|

两女互慰高潮视频在线播放|

亚洲二区视频在线播放|

久久久久久久久久久免费精品|

久久久三级黄片免费视频|

亚洲区欧美区日韩区|

噜噜噜噜噜噜久久久|

精品人妻互换一区二区被强行|

免费亚洲一区二区三区av|

日韩av最新中文字幕在线观看|

免费欧美人妻在线视频|

高潮蜜臀性色视频日韩不卡|

男人天堂av亚洲天堂|

国产又粗又深又猛又爽的视频网站|

福利伦理在线观看精品|

国产精品青草国产在线观看|

福利伦理在线观看精品|

美女一丝不挂吃大鸡巴视频|

国产亚洲午夜在线观看|

亚洲天堂一区二区不卡|

青草草在线视频免费观看19|

欧美日韩一区在线免费|

精品丰满熟女一区二区三区蜜桃

|

最近日韩视频在线观看|

欧美成人一区二区免费|

99久久精品国产片久人|

欧美三区四区人与动人物|

中文一区二区三区的精品|

中文字幕乱码亚洲精品一区

|

国产精品久久久久福利|

男人进入女人阳道视频试看

|

国产精品视频一区二区图片|

亚洲伊人久久大香线蕉在观|

粗暴一级二级野花视频播放|

一区二区三区美女黄色|

黄色av免费在线上看|

亚洲美女高潮久久久久久久|

中文字幕视频播放在线|

亚洲成人色播一区二区|

亚洲国产av在线视频|

真实中国白妞配性BBW|

日本网址一区二区三区|

天天躁夜夜躁狠狠躁2021a|

青草视频在线播放视频|

欧美黄色激情一区二区三区|

亚洲一区二区三区高清在线播放|

91青青草原在人线免费|

亚洲欧美中文字日韩二区|

欧美玩操骚逼高潮视频|

国产精品理论在线视频播放|

初撮五十路人妻中文字幕

|

99网站精品视频在线观看免费|

完全偷拍带回两人妻中文字幕|

视频一区二区三区在线播放|

超清中文乱码字幕在线|

国内精品视频久久免费|

亚洲av一区二区国产软件|

九一亚州一区二区三区四区|

日韩电影免费观看一区二区三区福利|

动漫av一区二区三区|

日本一区二区东京热|

午夜伦理在线一区二区三区|

中文字幕欧美日韩一区|

成年人黄色一级黄色|

久久6精品一区二区|

久久久噜噜噜久久久蜜臀|

亚洲黄色成人在线免费

|

噜噜噜久久亚洲精品国产品小说|

日韩欧美区一区二区三|

欧洲一区二区三区精品|

一本久久a久久免费精品顶级|

hd性丰满白嫩白嫩的av|

日韩午夜激情视频网站|

欧美老熟女丝袜一区二区|

中文字幕乱码亚洲精品一区

|

欧美另类亚洲日本一区二区|

日韩美女高潮不断视频|

久久久久久日本亚洲精品|

午夜激情福利社免费69

|

激情美女一区二区三区|

国产成人精品午夜福利网站

|

国产亚洲欧美夫妻一区|

欧美三级在线中文字幕|

久久99精品久久久久子伦|

久久精品国产成人午夜福利|

亚洲av嫩一区二区|

一区二区三区美女黄色|

大学生无套系列合集视频|

国产成人综合一区二区三区|

久久久久无码精品国产a不卡|

强制内射女生啪啪视频|

成人视频社区一区二区三区|

男生使劲插女生下面视频|

偷拍一区二区三区四区五区|

亚洲日韩区一区二区三区高清

|

www亚洲精品久久|

免费在线观看亚洲AV无码专区

|

天天干天天干天天插天天爽|

我丰满的岳4呻吟声|

国产一区二区丝袜美腿|

动漫av一区二区三区|

熟女丝袜诱惑一区二区|

欧美人妻熟妇在线视频日韩精品|

国产极品久久久久极品re|

久久免费精品在线视频|

四虎成人精品在永久在线|

亚洲精品AV在线国自产拍|

亚洲丰满女人在线观看|

日本韩国欧美成人精品|

亚洲麻豆精品成人a在线观看|

国产精品免费观看网站|

99久久中文字幕伊人|

国产欧美日韩二区三区|

一本久久a久久免费精品顶级|

人妻丰满熟妇无码区免费|

国产真实老熟女视频|

亚洲中文网一区二区三区|

半夜被使劲插入撞击高潮视频|

麻豆成人传媒一区二区|

午夜国产精品一区二区|

欧美精品国外破除大片第15部|

亚洲中文字幕欧美一区二区三区|

青青草激情免费在线播放|

欧美日韩在线播放视频|

大奶子美女被草出水视频|

欧美日韩国产成人一区二区三区|

成人综合人人爽一区二区|

熟500丰满伦理毛片|

欧美日韩国产中文字幕综合|

久97视频在线免费观看|

国产女人18毛片水真多|

国产尹人大香蕉视频|

国产精品视频网站在线观看|

极品美女扒开粉嫩小泬免费看

|

公车上与丰满少妇摸|

91久久精品国产免费一区蜜桃

|

国产精品www爽爽爽视频网站

|

我要看免费的操你大骚逼|

日韩黄色录像在线播放|

中文字幕的亚洲一区二区

|

亚洲精品电影在线一区|

蜜臀91精品国产免费观看|

久久天天躁狠狠躁夜夜躁2|